近年来,新能源汽车的崛起正在改变全球交通与能源结构,而动力电池作为其“心脏”,成为决定新能源汽车性能和寿命的核心组件。

在动力电池的制造过程中,焊接工艺至关重要。作为焊接技术中的佼佼者,超声波焊接正以其独特的优势,助力动力电池行业向高效、精准、绿色的方向迈进。

动力电池是一个高度集成的系统,从电芯到模组再到电池包(PACK),涉及多个精密焊接环节:

• 极耳焊接:需要保证焊点电阻极低,以提升充放电效率。

• 模组焊接:材料多为铝、铜等导电性强但焊接难度大的金属。

• 汇流排焊接:要求承受大电流和长期振动,焊接强度与可靠性尤为重要。

传统焊接工艺(如激光焊接、点焊)虽能满足部分需求,但仍存在诸如热影响区过大、焊接效率低、材料适配性差等问题,亟需一种更高效可靠的替代方案。

超声波焊接是一种基于高频振动能量的固态连接技术,通过局部摩擦实现金属分子间的结合,无需加热或添加焊料。其在动力电池制造中的优势主要体现在以下几点:

1. 绿色环保

焊接过程中无烟尘排放,无需助焊剂或焊料,减少了材料消耗和环境污染。

2. 高效生产

超声波焊接速度快,大幅提升了生产效率,满足大规模电池生产线的需求。

3. 高强度与低电阻

焊接强度高,焊点具有优异的机械性能和电学性能,可显著降低电池运行中的能量损耗,提高充放电性能。

4. 多材料兼容性

可轻松焊接铜、铝等多种金属以及异种材料,拓宽了电池设计和材料选择的自由度。

1. 极耳焊接

在电芯制造中,极耳焊接是影响电池性能的关键环节。超声波焊接能够实现高强度的金属连接,同时保持低接触电阻,确保电池在高倍率放电时的性能稳定性。

2. 模组焊接

动力电池模组由多个电芯组成,焊接材料多样,焊接质量直接影响模组的安全性和可靠性。超声波焊接适用于铜铝等不同材质的多层焊接,焊点均匀且无熔渣残留,能够满足多层焊接的复杂需求。

3. 电池PACK焊接

在PACK阶段,汇流排的焊接需要承受高电流和长时间振动,传统焊接方式容易产生焊点开裂或接触不良。超声波焊接通过精准的能量控制,提供高强度连接,显著提升电池系统的可靠性和寿命。

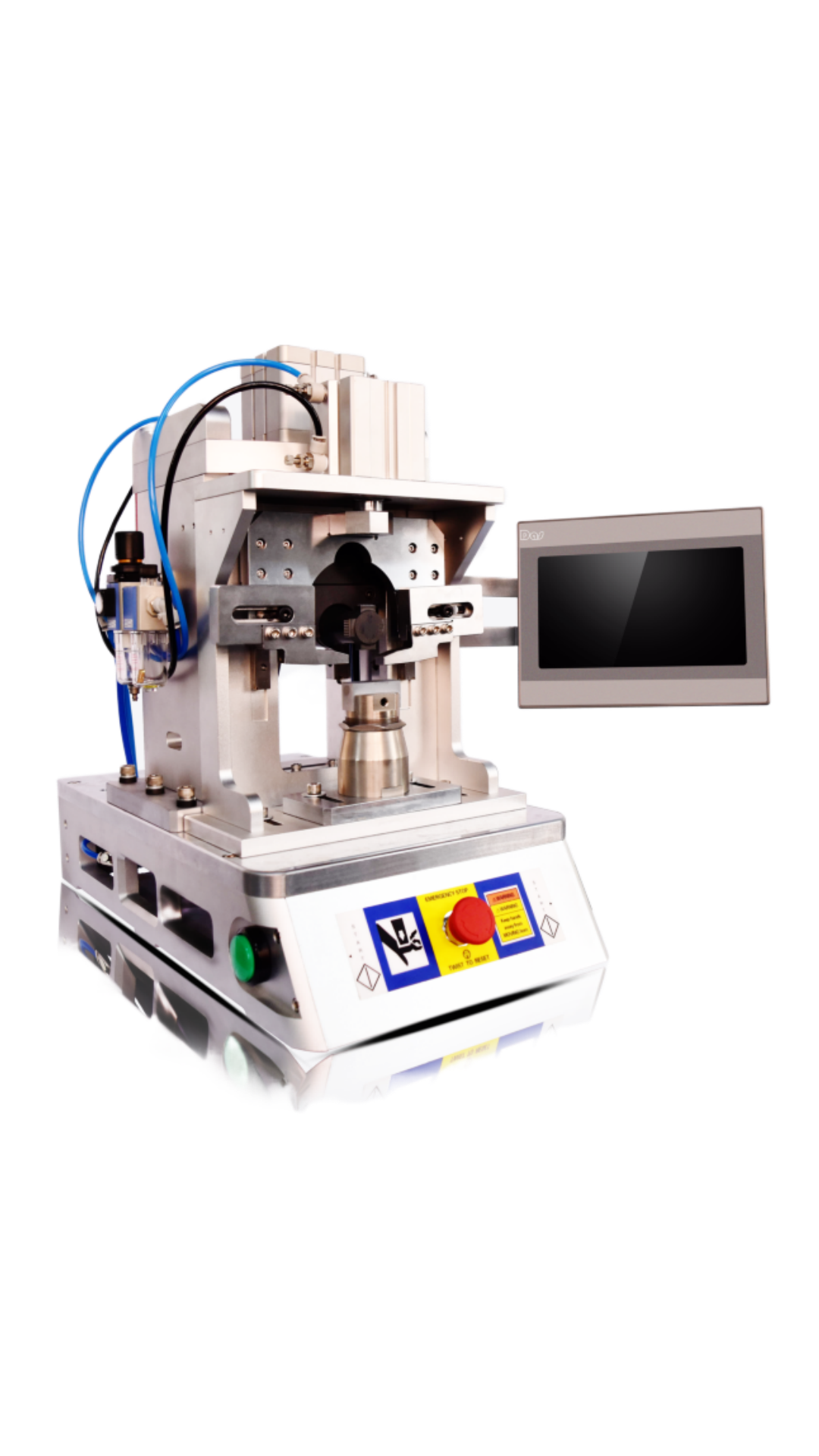

新能源电池极耳专用点焊机

新能源电池正负极焊接

铜箔、铝箔等箔材焊接

小巧轻便、易于实现自动化

电池PACK CCS专用点焊机

新能源电池PACK /CCS焊接

NPC/FFC/FCC/FPC焊接

桌面式、操作简单

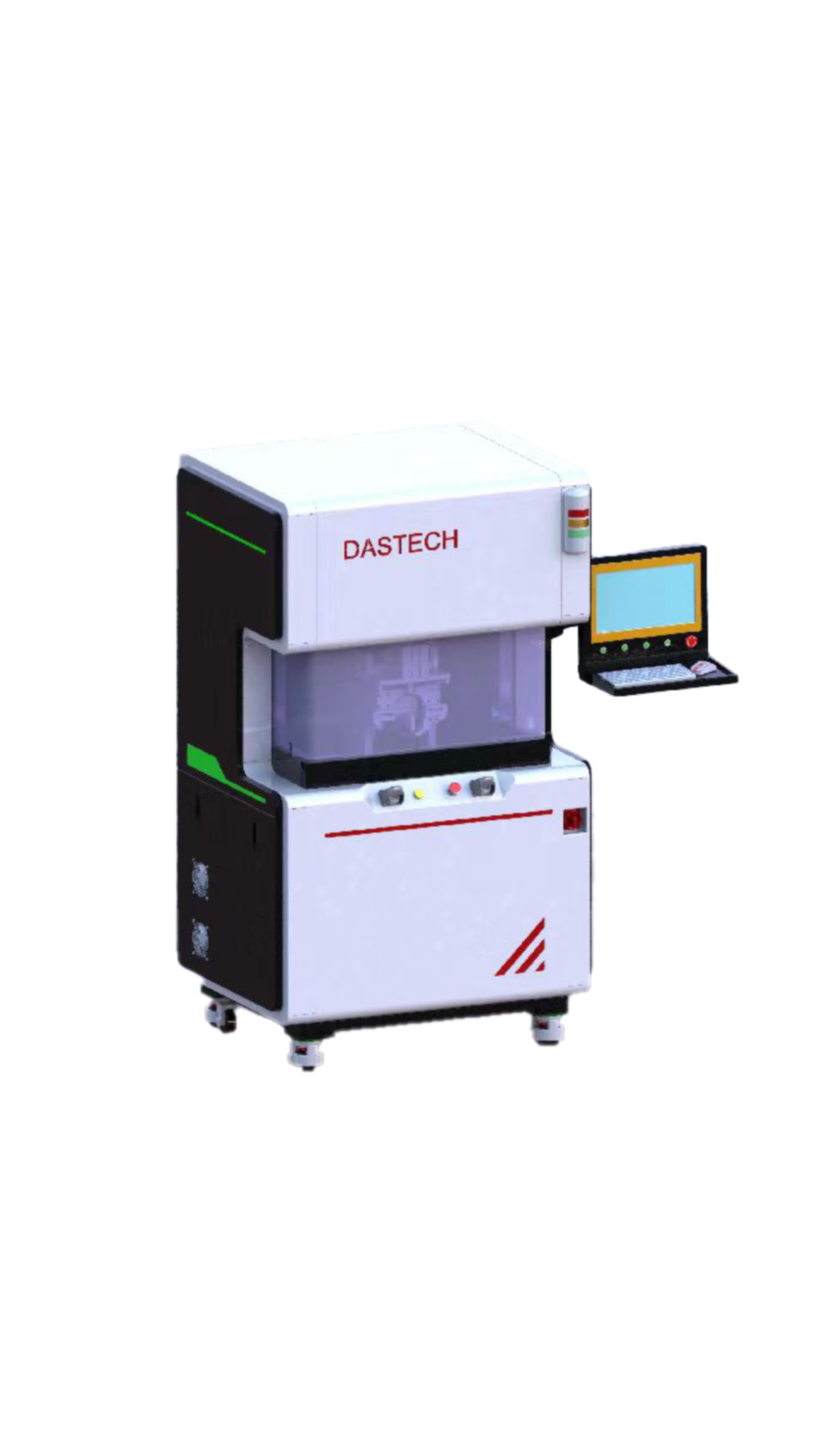

新能源行业专用金属点焊机

功率稳定、振幅输出强劲

可对接生产线、带MES

超高性价比、支持定制

新能源铜铝焊接专用点焊机

全功能金属点焊机、配置可选

超大功率、更广泛的适用范围

工控机、可对接MES、可做双推系统

我们的设备优势:

1.结构强状的焊接机身

2.超大功率的超声波焊接核心组件

3.先进的软硬件控制系统

4.快速和高质量焊接

5.电阻极低、应用广泛

6.无需预清洁、节能环保

7.五大保护功能:频率异常保护、电流保护、电压保护、功率过载保护、温度过高保护等多种不良警报

新能源革命的浪潮已经席卷全球,动力电池作为新能源车的核心部件,其制造工艺尤为关键。超声波焊接技术凭借绿色环保、高效精准、多材料兼容的优势,正在逐步成为动力电池制造的“标配工艺”。

如果您正在寻找动力电池焊接解决方案,欢迎联系我们,我们提供一站式解决方案,助力您的生产制造。