随着汽车工业发展,消费者对内饰的耐用性、轻量化及品质要求持续升级,制造企业需兼顾效率提升、成本控制与质量稳定。在此背景下,伺服热熔热铆焊接技术凭借其高精度、高效率和高可靠性优势,成为汽车内饰件装配的核心工艺。

伺服热熔热铆焊接通过伺服电机精确控制焊接头的运动轨迹和参数,实现焊接过程的高精度控制。其工作流程主要包括以下几个阶段:

1.预热阶段:

焊接头通过内部加热元件达到设定的工作温度。

2.接触熔化:

焊接头与塑料件接触,通过热量传递使塑料材料局部软化或熔化。

3.铆接成型:

伺服系统控制焊接头的压力和位移,使熔化的材料定型为坚固的铆接结构。

4.冷却固化:

材料冷却后形成稳定的连接点。

这一流程可实现对焊接过程中的温度、压力和位置等参数的实时监控和调整,确保焊接质量的可控性和一致性。

1. 仪表盘组件

仪表板内的塑料支架与装饰件的连接需要高强度且精确的焊接工艺。伺服热熔热铆技术能够通过精准的位移控制和热量管理,保证连接件的稳定性,同时保护装饰件表面不受损伤。

2. 车门内饰板

车门内饰板装配通常涉及多点焊接,形状复杂且要求高效率。伺服热熔设备可灵活调整焊接头的移动路径和工作参数,快速完成多点焊接操作。

3.座椅与储物组件

座椅靠背外壳与金属框架的结合对焊接强度要求较高。伺服热熔技术能确保焊接点的稳定性,同时避免材料因热量过高而变形。

1.高精度与稳定性

伺服控制系统可对焊接头的运动、压力和温度进行精准调节,确保焊接质量的一致性,减少

2. 保护装饰件表面

在焊接高光泽或敏感表面的装饰件时,伺服热熔技术能够在不损伤表面质量的前提下,完成坚固的铆接。

3. 高效率与灵活性

伺服热熔设备通过快速切换和灵活编程,可适应不同形状和材质的工件需求,大幅提高生产效率。

小型伺服热熔热铆焊接机

单点温控、快速换模

焊接配方、参数一键调取

伺服控制焊接精度±0.01mm

桌面式伺服热熔热铆焊接机

可焊接范围加大

采用双按钮启动设计

伺服控制焊接精度±0.01mm

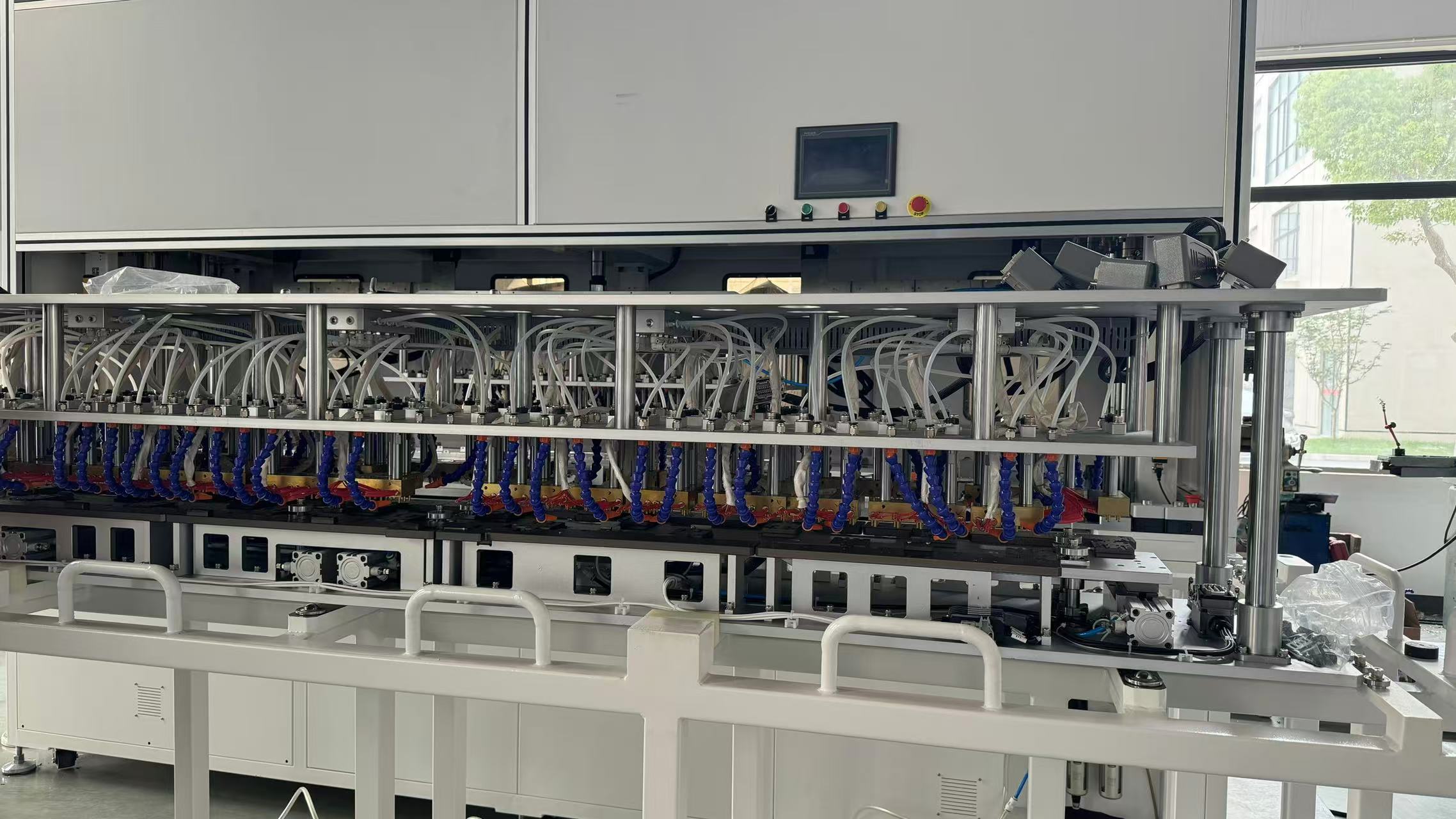

落地式热熔热铆焊接机

超大焊接空间、焊接范围极广

支持定制,容纳多个点位。

伺服控制焊接精度±0.01mm

我们的设备优势:

1.加热温度:0~400 度,可以实现牢固的连接,焊接接头的强度往往高于材料本身,能达到水密、气密的熔接效果

2.热熔焊接过程中能量转换效率高,耗电量相对较低

3.超大焊接空间,焊接范围广泛

5.可以快速换膜,适应不同的焊接需求

6.焊接深度采用伺服控制,精度可达±0.01mm

7.单点温控,每个焊点温度单独控制

8.程序储存容量大,通用性强

9.焊接深度采用伺服控制,精度可达±0.01mm

10.独立加压和控温

随着汽车轻量化和智能化趋势的加速,伺服热熔热铆技术在汽车制造领域的应用潜力愈发广阔。

1. 与工业4.0深度结合

通过引入实时监控和数据反馈系统,伺服热熔设备可进一步优化焊接工艺,提高生产过程的智能化水平。

2. 多材料组合焊接

除传统塑料材料外,伺服热熔技术正在探索塑料与复合材料等多种材质的高效焊接,为未来复杂结构设计提供更多可能。

伺服热熔热铆焊接技术不仅提升了汽车内饰件装配的效率和质量,还为汽车行业的创新和升级提供了坚实的技术支撑。

达斯科技在热熔热铆焊接机上经验丰富,不仅拥有独立研发制作的能力,支持设备非标定制,更具有制作整套自动化生产线的能力,为客户提供一站式解决方案。

如果您需要热熔热铆焊接机需求,欢迎联系我们。我们期待与您的合作!

徐经理:15951104292

达斯官网:https://www.das-tech.com.cn/